石墨化增碳剂

增碳剂的定义

在铸铁产品的冶炼过程中,常常会因为产品性能要求不同,原物料配比差异化,冶炼时间、保温时间、过热时间较长等因素,造成铁液中的含碳量达不到炼制预期的理论值。为了补足铸铁熔炼过程中缺失的碳含量而添加的含碳类物质称之为增碳剂。

石墨化增碳剂的作用:

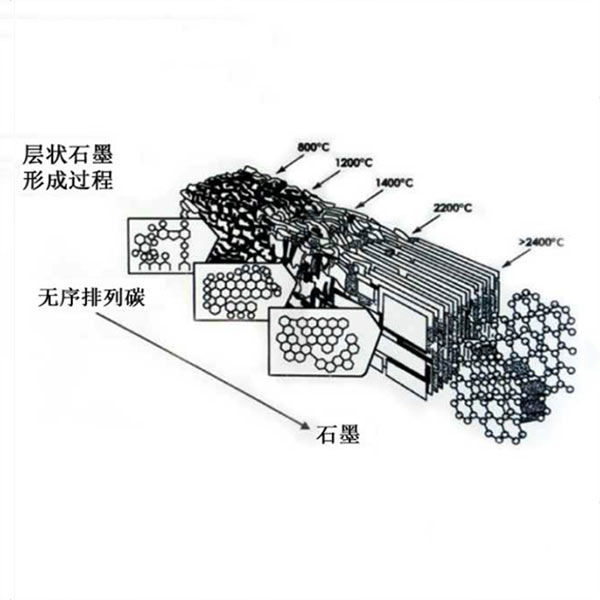

增碳剂作为铁水当中主要的石墨主体元素来源之一,不单是为了补充适量的碳。其它作用常常被忽略。实际上添加增碳剂并不是单纯的“增C”,而是为增加其铸铁产品石墨化能力,使其达到更好的基体组织、机械性能的重要措施。并不是所有的增碳剂都可以达到这样的效果。合格增碳剂的生产必须经过严格的选材,再经高温石墨化处理,过程中不单降低硫、气体(氮、氢、氧)、灰分、挥发分、水分等杂质,同时亦将其纯度提高及石墨化,碳原子才能从原来的无序排列变为有序排列,大部分的碳原子才能成为石墨化的好的驱动力。碳原子才可以在铁液当中迅速熔解,并在铁水凝固时以较强驱动力作用下吸附在孕育产生的形核核心上成长为石墨。如果选用的增碳剂未经过高温石墨化处理,碳原子的石墨化驱动能力就大大降低,石墨化能力减弱,即使也能达到同样的碳量,但产品的品质完全不一样。故经过高温石墨化处理的石油焦产品,以及经高温制造而成的石墨电极碎,是当前适合生产高质量要求铸铁产品的增碳剂添加材。既符合产品“增C"要求,又为铸铁产品的生产提供了良好的源动力。

增碳剂规格简介:

| 序号 | 固定碳(≥) | 硫份(≤) | 灰分(≤) | 挥发份(≤) | 水分(≤) | 含氮量(≤) | 颗粒度 |

| 1 | 99.00% | 0.05% | 0.50% | 0.50% | 0.50% | 0.01% | 0.2-2mm |

| 2 | 98.50% | 0.05% | 0.70% | 0.80% | 0.50% | 0.02% | 1-5mm |

| 3 | 98.50% | 0.10% | 0.70% | 0.80% | 0.50% | 0.02% | 0.2-2mm |

| 4 | 98.50% | 0.15% | 0.70% | 0.80% | 0.50% | 0.03% | 0-2mm |

| 5 | 98.50% | 0.30% | 0.70% | 0.80% | 0.50% | 0.06% | 1-5mm |

| 6 | 98.00% | 0.30% | 1.00% | 1.00% | 0.50% | 0.10% | 0-2mm |

| 7 | 98.50% | 0.50% | 0.70% | 0.80% | 0.50% | 0.80% | 1-5mm |

| 8 | 98.50% | 0.70% | 0.70% | 0.80% | 0.50% | 1.20% | 1-5mm |

增碳剂使用方法:

1、增碳剂随炉加入工艺

1)冷炉情况加料顺序—按“废钢+锰铁+增碳剂+废钢+回炉料+铁屑+生铁+硅铁”方式加入;

2)热炉情况加料顺序—炉底剩下300kg左右铁水,按“废钢+锰铁+增碳剂+废钢+回炉料+铁屑+生铁+硅铁”方式加入;

3)如果废钢是边角料压块的,一开始直接加在炉底或许不太现实。因此根据工厂实际的情况,按“回炉料+锰铁+增碳剂+废钢+回炉料+硅铁”的方式加入;

2、微调时增碳剂的使用工艺

铁水熔清后,在铁水含碳量不足的情况下,需要进行微调增碳以达到工艺要求。此时一般都希望增碳剂能够快速地达到增碳效果,以避免由于铁水处理时间过长而影响铁水的冶金质量。此时,应将速溶型石墨化增碳剂加入到熔清后的铁水表面,进行适当的搅拌后1~2分钟即可出铁

注意事项:

①增碳剂应当避免与炉底炉衬材料直接接触,以防增碳剂侵蚀炉衬;

②增碳剂应尽量避免同铁屑一起加入,以防增碳剂与其它材料结块影响增碳剂的吸收;

③如果全废钢生产工艺,增碳剂加入量过大,不宜一次性加入,应分层逐步加入

增碳剂包装:

25Kg/子袋

1000Kg/吨袋