生核剂

生核剂的作用机理

1.α-SiC结晶体冶金级SiC本身作为一种硅基生核剂,熔点高达2700℃.在铁液中不熔化,只能按下列反应式融熔于铁液。SiC+Fe→FeSi+C(非平衡石墨)式中SiC中的Si与Fe结合,余下的C即是非平衡石墨。非平衡石墨使铁液中C不均匀分布,微区会出现“碳峰”,这种新生的石墨很有活性,更与石墨的晶格失配度为零,故碳原子直接在其上沉积析出,激活铁水形核机制。

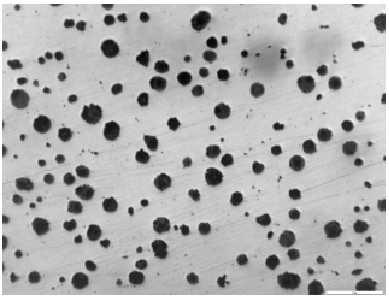

2.通过添加其它稀土元素。与铁液中的化学元素发生反应,生成1-3um左右的微小质点,这些微小而均匀的悬浮质点符合石墨结晶底衬的基本要素,凝固时成为结晶核心。对于灰铸铁可以促进片状石墨的析出,细化石墨晶粒。对于球墨铸铁能较大幅度提高铸件的石墨球数(如石墨球数从200个/ mm2提升到300个/mm2甚至更多),提高石墨的圆整度。

生核剂规格简介:

| 序号 | C | Si | Al | H2O | 颗粒度 | 复合元素 | |

| 1 | 25-30% | 60-65% | ≤0.5% | ≤0.5% | 0.5-5mm | 3.00% | |

| 2 | 28-32% | 68-72% | ≤0.5% | ≤0.5% | 0.5-5mm | 1.00% | |

生核剂的使用方法

1.计算方法:

以序号1系列生核剂为例:Si:63% C:27% Re:3%

一吨铁水,生核剂加入量为1%,即加入量为10公斤,其中Si和C的吸收率初次计算为95%, 以后根据实际的吸收率进行校正,一般吸收率可达95%以上,铁水中增加的Si和C的质量分数分别为:

Si增百分数=1%×63%×95%=0.6%

C增百分数= 1%×27%×95%=0.26%

2.加入方法:

1)在正常生产过程中,生核剂产品的加入方法和增碳剂大体相当,待电炉内铁液熔化约1/3时,放在中频电炉的中下部即可。

2)冷炉启动时,先将电炉中的1/3至1/2的炉料熔化,把生核剂按计算量加入,再将余下的炉料加入熔炼。

注意事项:

①加入生核剂产品,可以促进铁素体的析出。故添加量增加时,可适当下调CE值。

②应尽量避免同铁屑一起加入,以防生核剂与其它材料结块影响吸收;

③在保证生核剂可以被铁液充分融解前提下,加入时机越靠后效果越好

生核剂包装:

25Kg/子袋

1000Kg/吨袋

生核剂产品使用效果

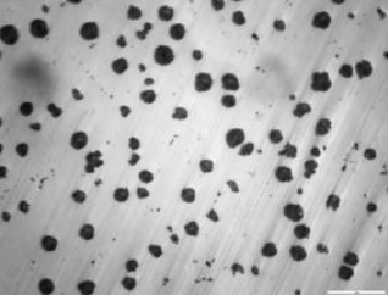

对于灰铸铁

|  |

| 使用前异型石墨为主 | 使用后A型石墨为主 |

1)因其脱氧效果,消除铁液的氧化因素,减少炉衬氧化,延长炉衬寿命10%—30%。

2)促进共晶凝固阶段C大量析出并形成石墨,促进石墨化。增加灰铸铁石墨数量。

3)促进形成A型石墨,减少产生B型、D型石墨。减少了初生奥氏体的过冷度,消除了E型石墨产生的结构基础。

4)降低了铁液过冷度、降低白口倾向。减少铁液缩松倾向。

5)具有强力的脱氧作用,净化铁水,减少夹渣和气孔缺陷。

6) 解决电炉铁水高温静置的负面影响,增强石墨形核能力和增加石墨核心,有效解决孕育衰退,具有促进和稳定形核的作用,缓解铁水长时间高温静置时石墨核心的消融,能够有效的补偿损失的石墨核心,从而改善铁水的整体冶金质量。

7)因基体组织更加均匀、白口倾向减小,铸件的加工性能提升明显,据数据统计,加入前后对比在切削过程中可降低刀具磨损25%以上

对于球墨铸铁

|  |

| 使用前球化率90% | 使用后球化率95% |

1)因其脱氧效果,消除铁液的氧化因素,减少炉衬氧化,延长炉衬寿命10%—30%

2)提高Mg的吸收率,球化剂的加入量可以减少10%,

3)大幅度增加石墨球数量,提高石墨圆整度。细化石墨球。

4)促进析出铁素体,减少铸件缩松倾向。降低球墨铸铁的白口倾向。

5)具有强力的脱氧作用,净化铁水,减少夹渣和气孔缺陷

6)解决电炉铁水高温静置的负面影响,增强石墨形核能力和增加石墨核心,有效解决孕育衰退,具有促进和稳定形核的作用,缓解铁水长时间高温静置时石墨核心的消融,能够有效的补偿损失的石墨核心,从而改善铁水的整体冶金质量。

7)因基体组织更加均匀、白口倾向减小,铸件的加工性能提升明显,据数据统计,加入前后对比在切削过程中可降低刀具磨损20%以上

综上所述,生核剂在现在铸铁冶炼过程中加入,无论对于灰铸铁还是球墨铸铁都具有很好的优化作用,随着铸造工业技术的不断进步与发展,也越来越多的被铸造企业了解和接受。而在废钢熔炼生产工艺中,生核剂产品作用更为突出。部分台资,日资,欧美企业更因为坚定合成铸铁工艺,选择生核剂产品作为主要添加材。